Was haben eine brasilianische Favela und die Eidgenössische Technische Hochschule Lausanne (EPFL) gemeinsam? – Einen Pavillon-Prototyp aus Textilbeton, der im Smart Living Lab im Freiburger Innovationsquartier bluefactory gebaut wurde.

Der Prototyp des modularen Pavillons aus Textilbeton auf dem Gelände des Smart Living Lab in Freiburg.

Bild: © Graeg Eaves

Was vermutlich wenige wissen: Beton ist einer der umweltverträglichsten Baumaterialien. Die negativen Einflüsse dieses Baustoffs liessen sich sogar noch erheblich verringern, sagt Karen Scrivener, Professorin am Laboratory of Construction Materials (LMC) der EPFL: entweder, indem der Klinker bei der Herstellung des Betons durch gebrannten Ton ersetzt wird, oder indem man Beton rezykliert wird. Die CO2-Emissionen von Beton lassen sich jedoch auch ganz einfach dadurch reduzieren, dass man weniger verschwenderisch mit ihm umgeht: dünnere Wände und Böden und weniger unnötige Abfälle auf Baustellen.

Learning by doing

Für diesen dritten Weg haben sich 26 Studierende aus den Bereichen Architektur und Hochbau der EPFL und der Fakultät für Architektur und Stadtplanung der Bundesuniversität von Bahia (FAUFBA), Brasilien, entschieden. Inspirieren liessen sie sich dabei von der Technik der «argamassa armada» (Ferrozement), die der brasilianische Architekt João Filgueiras Lima entwickelt hat. Im Rahmen des interdisziplinären Studienprogramms «Projeter Ensemble» der Fakultät für Umweltingenieur-, Architektur- und Bauingenieurwissenschaften (ENAC) der EPFL haben die Studierenden einen Prototyp für einen modular strukturierten Pavillon aus Textilbeton gebaut. Er ist das Ergebnis von vier Jahren Lehrveranstaltungen und Forschungsarbeit – und seit Sommer 2019 im Innovationsquartier bluefactory des Smart Living Lab in Freiburg der Witterung und der Kritik von Besucherinnen und Nutzern ausgesetzt. «Lehre kommt nicht ohne Forschung aus. Die Studierenden leisten ihren Beitrag, indem sie an den Lehrveranstaltungen und Workshops teilnehmen», sagt Patricia Guaita vom Labor ALICE der EPFL.

Textilbewehrung

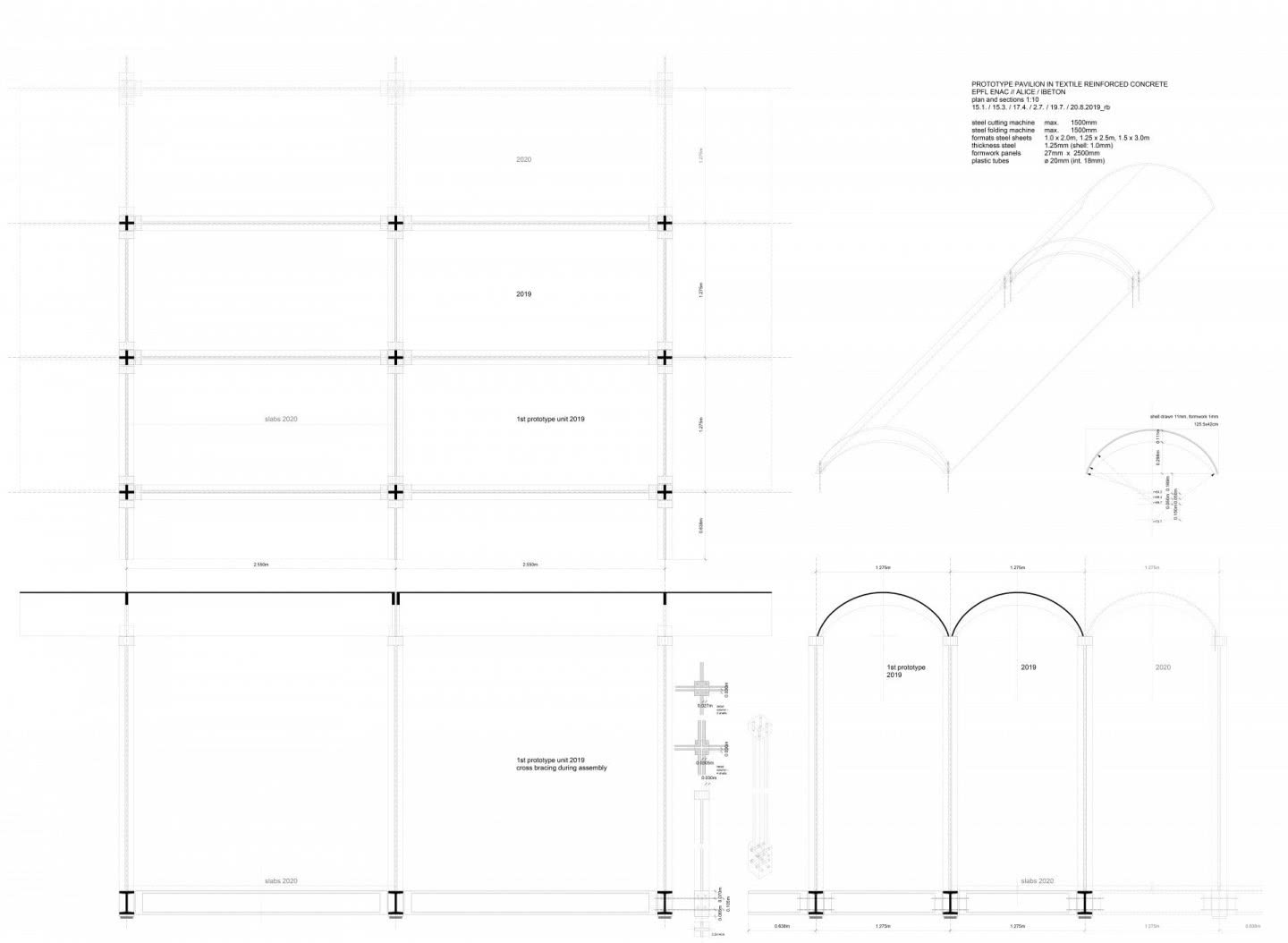

Gebaut wurde der Prototyp anhand von Plänen, die zuvor im Rahmen der Lehrveranstaltungen gezeichnet worden waren. Er besteht aus Fundamentbalken, auf denen Stützen montiert wurden, die ihrerseits die als Dach dienenden Schalen tragen. Dank einer Textilbewehrung lässt sich Beton in viel geringerer Stärke verbauen: Karbonfasern – viermal belastbarer und fünfmal leichter als Stahl – korrodieren nicht. Zudem benötigen sie eine Betonüberdeckung von nur 2 anstelle von 20 bis 65 Millimetern. «Mit einem hochfesten Mörtel lassen sich so dauerhafte Elemente mit einer Stärke von 9 Millimetern realisieren, also etwa zehnmal dünner als mit traditionellem Stahlbeton», erklärt Patrick Valeri. Beim Giessen der Bauteile für das Fundament und der Stützen gab es keine grösseren Schwierigkeiten. Doch bei den gewölbten Schalen für die Dachelemente sind die Probleme noch nicht ganz gelöst. Denn der Flüssigbeton hat die leidige Eigenschaft davonzufliessen und lässt sich nur schwer auf der Wölbung der Schalung verteilen, selbst wenn diese horizontal ausgerichtet wird.

Die Vorteile des modularen Systems

Eine Tragstruktur aus modularen Textilbeton-Elementen bietet mehrere Vorteile: Die Elemente lassen sich vor Ort giessen und sind so leicht, dass sie von einer oder zwei Personen getragen werden können. Zudem lassen sie sich beliebig zu einem oder zwei Stockwerken montieren. Bei Bedarf kann auch eines oder mehrere Elemente ersetzt werden. «Wir denken über das Objekt hinaus und stützen uns auf ein systemisches, modulares Denken, das auf Nachhaltigkeit ausgerichtet ist: Der Pavillon lässt sich nach Bedarf erweitern und falls notwendig demontieren, um transportiert und andernorts wieder aufgebaut zu werden», erläutert Raffael Baur.

Soziale Ausrichtung und Wissenstransfer

Mit dem Studienmodul, das Forschung und Lehre verbindet und sich gleichermassen an Architektinnen wie Ingenieure richtet, wird die Innovation gefördert. So bildet sich nicht nur eine neue Architektursprache heraus, es werden auch neue Baumaterialien und -techniken entwickelt. In Lehrveranstaltungen, Workshops und im Austausch mit der FAUFBA in Brasilien wurde umfangreiches Wissen erworben. Dieses soll langfristig den Menschen in den brasilianischen Favelas zugute kommen, in denen oft beengte Verhältnisse herrschen: Mit einem modularen System von Textilbetonelementen, die sich leicht transportieren oder vor Ort anfertigen lassen, sollen die Bewohner selbst Pavillons oder gar Häuser bauen können.

Erst die Zukunft wird zeigen, ob dieses multidisziplinäre Projekt dazu beitragen kann, die CO2-Emissionen im Bausektor weltweit zu verringern. Doch die engagierte Arbeit, die Forscherinnen und Studenten gemeinsam geleistet haben, zeigt klar, dass sich Beton nachhaltig einsetzen lässt: dank der Modularität, der geringen Stärke der vorgefertigten Elemente und der Möglichkeit, die Tragstrukturen wiederzuverwenden.

Studie für den ersten Prototyp, TRC Prototype Pavilion, Lausanne 2019.

Die Studierenden beim Giessen einer Schale in der popUP-Werkstatt des Smart Living Lab.

Bild: © Raffael Baur / Sergio Ekerman

Abschluss des Prototyping-Workshops für den TRC Prototype Pavilon im Smart Living Lab, 2019.

Bild: © Graeg Eaves

Projektinformationen

«Projeter Ensemble» (Gemeinsam planen), Fakultät für Umweltingenieur-, Architektur- und Bauingenieurwissenschaften (Faculté de l’environnement naturel, architectural et construit, ENAC), EPFL

Leitung: Patricia Guaita und Raffael Baur, Labor ALICE; Patrick Valeri und Miguel Fernández Ruiz, Labor IBETON; David Fernández-Ordóñez, Ingenieur, Gastdozent an der ENAC-IIC-IBETON und Generalsekretär der International Federation for Structural Concrete; Architektinnen und Forscher der EPFL

Schreiben Sie einen Kommentar

Ihre E-Mail-Adresse wird nicht veröffentlicht. Erforderliche Felder sind mit * markiert.