Les modules d’un chantier de construction à sec sont en acier ou en bois vu que ces deux matériaux sont légers tout en pouvant porter. Un compte-rendu de deux visites d’ateliers.

Du profilé au module

Les produits s’empilent par milliers et occupent la moitié de la halle dans une zone industrielle à Pratteln où Bombardier fabriquait dans le passé des wagons ferroviaires: des profilés en C et en U en métal, de grande longueur et de seulement environ deux millimètres d’épaisseur. Un grand stock signifie une grande flexibilité et des délais de livraison courts. ‹Transformer›, c’est ainsi que le fabricant de construction légère en acier Cocoon appelle les éléments qui deviendront des poutres, des supports, des piliers, des murs et plus tard des modules.

Cocoon est né d’une plâtrerie qui s’est spécialisée en construction légère en acier. Le matériau très résistant et mince convient donc parfaitement pour surélever et densifier le bâti existant. En tant que spécialiste pour la construction en éléments, Cocoon a participé au projet de recherche ‹Living Shell› de la HSLU en collaboration avec le LAST à l’EPFL qui a fait des recherches sur cette application: La recherche sur le module. Selon le directeur du marketing Daniel Seiler, le facteur énergie grise plaide également en faveur de l’acier: «Jusqu’à 50 % de notre acier provient du recyclage», dit-il. Et il ajoute: «Qu’il soit construit en acier ou en bois n’a aucune importance pour le module.»

Inutile de visser

La lame de scie mord lentement l’acier, le bruit nous assourdit: Un ferblantier coupe différents profilés à la bonne longueur. Ce sont en tout 190 pièces qu’il a découpées. Un autre ‹enclenche› deux profilés en une poutre en double T en pressant un boulon avec de l’air comprimé dans le métal pour relier les deux profilés sans autres moyens auxiliaires. Il n’y a donc plus de vissage sur le chantier. Une étiquette sur chaque profilé montre plus tard aux monteurs où le placer: «étage 5, mur 1». Après le conditionnement, les profilés vont soit directement sur le chantier, soit d’abord chez un constructeur bois qui les montera en éléments de murs ou en modules spatiaux complets.

Qu’il soit construit en acier ou en bois n’a aucune importance pour le module.

Daniel Seiler, Directeur marketing Cocoon

Découpe en appuyant sur un bouton

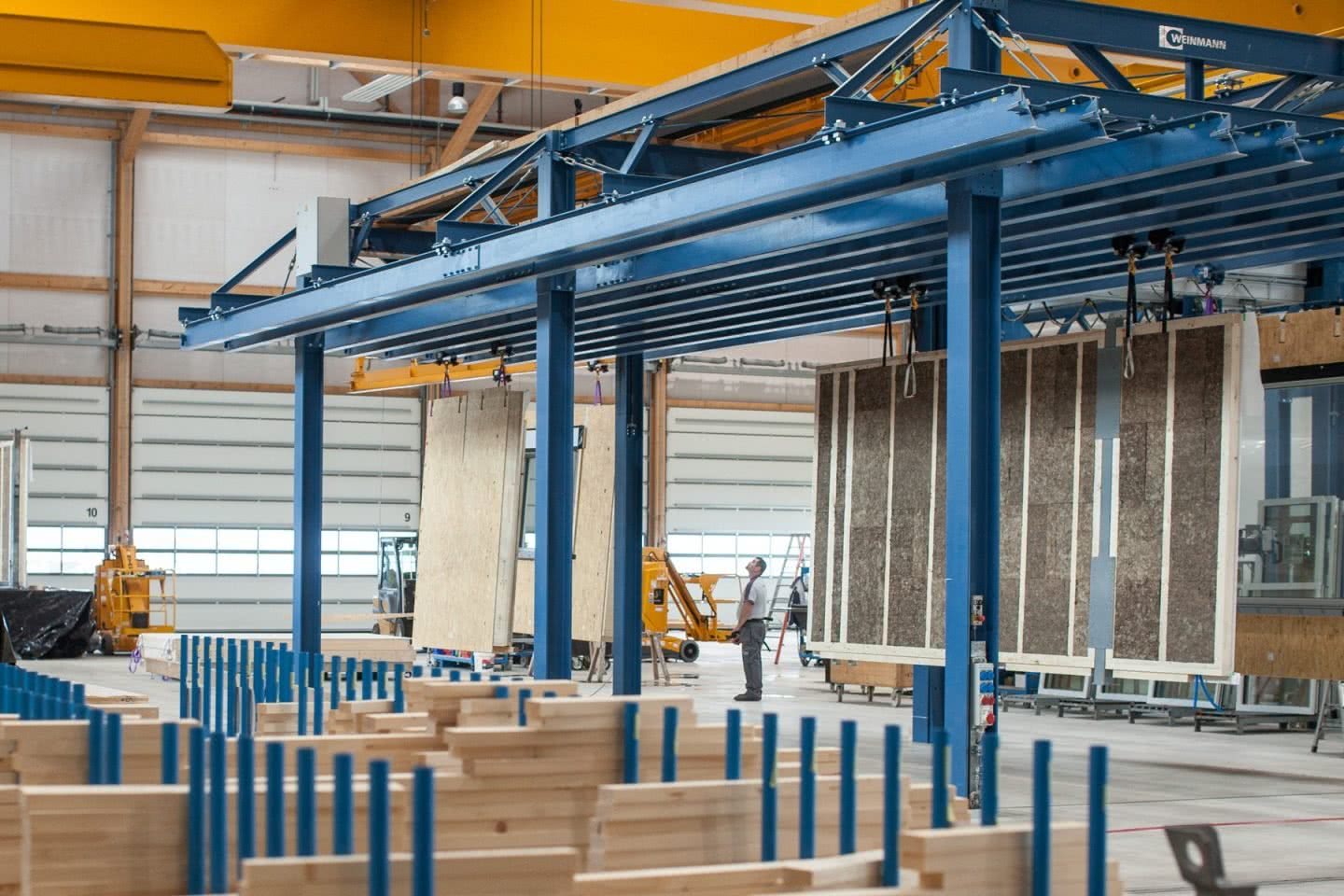

Schötz se situe sur le Plateau lucernois. Des poneys broutent à côté d’une vieille maison en bois de la menuiserie Renggli. Le côté idyllique s’arrête ici. Ce qui a commencé par une scierie en 1923 comprend aujourd’hui 200 employés.

L’atelier de fabrication de 120 mètres de long a trois pignons et est recouvert de bardeaux. Dès l’entrée, on est en présence de technologie de pointe. Marco Filli montre un couloir désert au milieu de l’atelier aux dimensions d’un gymnase: « L’entrepôt à rayonnages en hauteur est l’épine dorsale de la production. » L’homme aux cheveux crépus et au large sourire dirige le service de conseils techniques de projet chez Renggli. Il sait: La construction en bois, c’est de la logistique. Le système de stockage va chercher la plaque qui convient dans l’étagère sur une simple pression de bouton et la prépare pour la machine à découper qui sort la planche découpée sur mesure et numérotée en moins de dix minutes. « Nous traitons les données des architectes et les envoyons à la machine », explique Filli. La taille fonctionne, elle aussi, automatiquement. Avec la modélisation des informations du bâtiment (BIM), à l’avenir cela sera encore plus simple, prédit-il. La tronçonneuse voit les défauts du bois et les évite. Une autre machine scie des poutres de 12 mètres de long, les chanfreine et les perce. «La fabrication assistée par ordinateur redonne vie aux anciennes constructions», dit Filli. Il tient dans la main un assemblage en queue d’aronde que l’on fabriquait péniblement autrefois au ciseau – pour la machine, une affaire de quelques secondes. Le travail manuel commence de l’autre côté de l’atelier. Un ouvrier pose des poutres sur un banc de machine, des cames en acier les orientent à angle droit. Ensuite, il les revêt d’une planche. Un poste plus loin, des charpentiers remplissent un élément de mur avec une isolation, posent des tubes électriques, vissent des châssis de fenêtre, collent des feuilles d’étanchéité à l’air. Pour les murs intérieurs, ils montent des panneaux de plâtre, pour les façades le bardage.

Au millimètre près sur dix mètres

On sent le bois, une lame de scie ronronne à l’arrière-plan, la cloueuse émet des claquements sourds. «Le haut degré de fabrication est notre spécialité», dit Filli. L’infrastructure en atelier coûte plus cher que lors de la construction sur place. Filli est convaincu: «La préfabrication est plus avantageuse sur la totalité du cycle de vie». «En atelier, nous pouvons mettre en oeuvre une qualité bien supérieure grâce à des conditions parfaites.» De plus, le temps de construction sur place est plus court. La précision se voit dans les angles où les lattes découpées en diagonale viennent en butée. Un élément d’une longueur de dix mètres doit être ajusté au millimètre près. Les hauteurs des plus récentes constructions en bois requièrent également de la précision. «Sinon, il y aurait un cumul des écarts à chaque étage supplémentaire», dit Filli. Pour le bois, le rapport entre le poids propre et la capacité de charge est imbattable. «Cependant, associé à d’autres matériaux, il y a toutefois un avantage», dit-il. Par exemple, lorsqu’il y a optimisation de la statique avec l’acier ou de la protection contre l’incendie avec le béton.

Renggli a fait un montage-test de la maison individuelle en atelier. Le bâtiment a ensuite été assemblé sur place à Rothrist

Images: Renggli

Le transport fixe des limites

Le mur prêt à l’emploi est dans un châssis jusqu’à ce que le camion le prenne. Renggli construit une toute petite maison à partir des éléments de mur et plafond. Ses mesures influèrent sur les dimensions de l’atelier dont les poutres en bois se déploient au-dessus des ouvriers: La hauteur de 16 mètres permet de soulever deux modules l’un au-dessus de l’autre. Ceci fut nécessaire pour la série de maisons individuelles ‹Vision: R4›. Renggli a monté dans l’atelier la maison test de 4 modules. Plus tard, elle a été démontée, enlevée et montée sur le site en trois heures. C’est le transport qui définit la construction en bois – et a fortiori la construction avec des modules tridimensionnels. «Nous devons souvent adapter la taille des composants à l’accessibilité du chantier», explique Marco Filli. Pour les grands modules, on utilise un camion avec un plateau de chargement surbaissé. Une hauteur de quatre mètres est la limite. Pour un bâtiment au Tessin, Renggli a dû faire bloquer l’accès au tunnel du Saint-Gothard pour que le camion puisse rouler au milieu du tube. Un module pèse vite de 10 à 20 tonnes.

Marco Filli sort de l’atelier sur l’arrière-cour où des remorques emballées de feuille blanche attendent le départ au chantier. Au bord du terrain, il y a une toute petite maison comme un conteneur maritime. Le bungalow de 3,6 m sur 11 a tout ce dont un amateur de camping exigeant a besoin: une kitchenette, une salle de bain, une salle de séjour, une chambre. Il suffit de déposer et de raccorder la petite maison préfabriquée – et tout est prêt.

Mais construction modulaire ne veut pas forcément dire ascétisme. La maison individuelle R4 de Renggli parie sur les atouts des fenêtres Skyframe, d’une ventilation Minergie et d’un chauffage au sol. Quoi qu’il en soit: La construction modulaire demeure la plus appropriée pour les constructions temporaires, donc pour les solutions provisoires pour les écoles, les hôpitaux ou les centres d’accueil des réfugiés. La Swisswoodhouse, développée par Renggli avec Bauart, a certes été planifiée avec une structure modulaire mais elle a été construite avec des éléments. «Le module vit de la répétition», explique Filli. «Mais en Suisse tout le monde veut un chez soi personnalisé.» Mais qui sait, se demande-t-il, peut-être que cela va peut-être bientôt changer avec la densification.

Le haut degré de préfabrication est notre spécialité.

Marco Filli, Renggli Holzbau

Modulart Partner

Erfahren Sie mehr über die Renggli AG und über die Entwicklung des Swisswoodhouse.

Écrivez un commentaire

Votre adresse e-mail ne sera pas publiée. Les champs à disposition sont marqués par un *.